Ile kosztuje godzina pracy drukarki 3d?

Wprowadzenie do kosztów użytkowania drukarek 3d

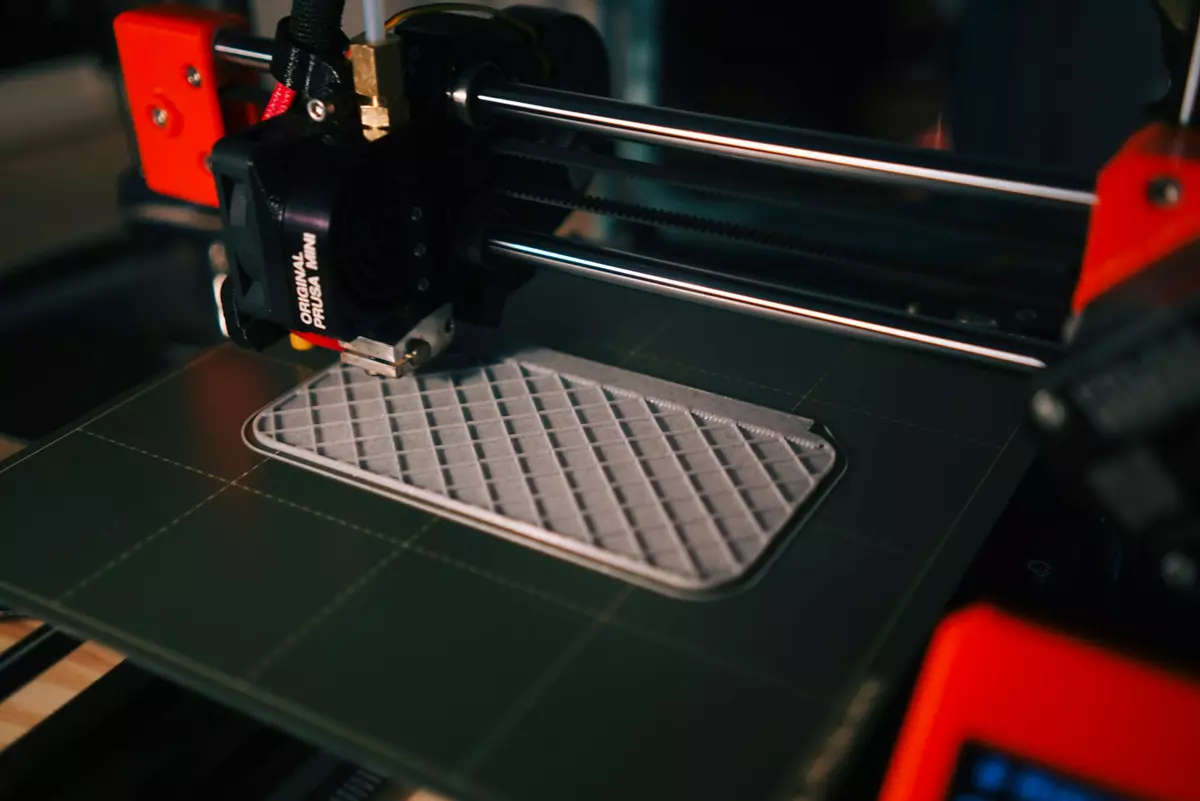

Drukarki 3D stały się nieodłącznym elementem wielu branż, od przemysłu po hobbystyczne projekty.

Ich popularność rośnie, a wraz z nią zainteresowanie kosztami związanymi z ich eksploatacją. Zrozumienie, ile kosztuje godzina pracy drukarki 3D, jest kluczowe dla efektywnego zarządzania budżetem w projektach opartych na druku 3D. W artykule tym przyjrzymy się czynnikom wpływającym na koszty i podzielimy się praktycznymi wskazówkami dotyczącymi ich optymalizacji.

Na koszt godziny pracy drukarki 3D wpływa wiele elementów, w tym zużycie energii, koszt materiałów, amortyzacja sprzętu oraz koszt robocizny. W zależności od rodzaju używanej drukarki oraz specyfikacji projektu, te koszty mogą się znacznie różnić. Wiedza na temat tych kosztów jest niezbędna dla każdego, kto chce efektywnie zarządzać budżetem swojego projektu druku 3D.

W tym artykule szczegółowo omówimy każdy z tych elementów, aby pomóc Ci lepiej zrozumieć, jak obliczyć koszt godziny pracy drukarki 3D i jak można go optymalizować.

Zużycie energii i jego wpływ na koszty

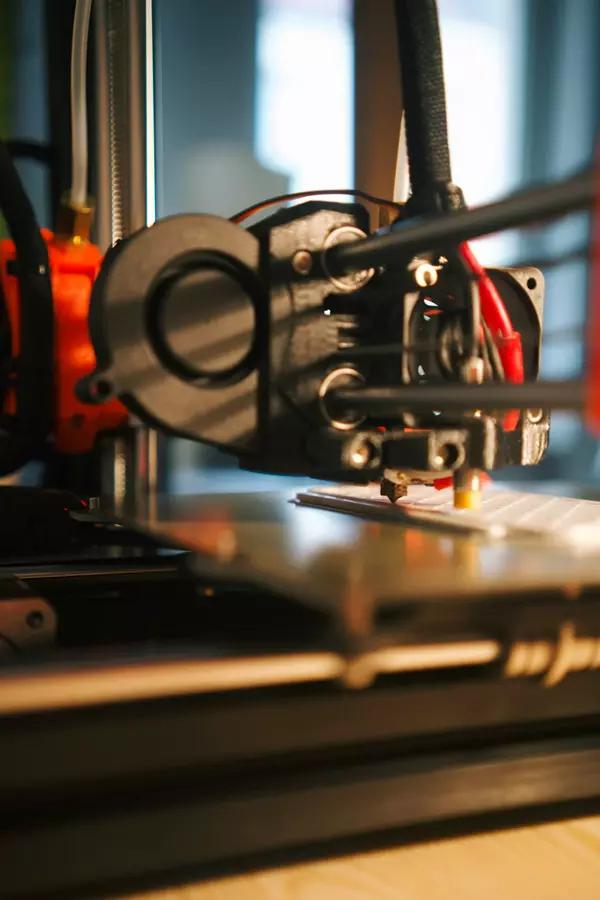

Jednym z głównych kosztów związanych z użytkowaniem drukarki 3D jest zużycie energii elektrycznej. Drukarki 3D różnią się pod względem poboru mocy, w zależności od ich typu i wielkości. Na przykład, drukarka 3D FDM (Fused Deposition Modeling) zazwyczaj zużywa od 50 do 200 watów na godzinę, podczas gdy większe modele przemysłowe mogą zużywać nawet kilkaset watów.

Wartość kosztów energii można obliczyć, mnożąc pobór mocy przez stawkę za kilowatogodzinę (kWh) w Twoim regionie. Na przykład, jeśli drukarka zużywa 100 watów, to w ciągu godziny zużyje 0,1 kWh energii. Przy stawce 0,6 PLN za kWh, koszt energii na godzinę wyniesie 0,06 PLN.

Optymalizacja zużycia energii może obejmować wybór bardziej efektywnych modeli drukarek, a także odpowiednie zarządzanie ustawieniami drukowania, aby zminimalizować czas pracy i zużycie energii.

Koszt materiałów eksploatacyjnych

Kolejnym istotnym elementem kosztów eksploatacyjnych drukarki 3D jest koszt materiałów, takich jak filamenty czy żywice. Koszt ten może się znacznie różnić w zależności od typu materiału oraz producenta. Na przykład, filament PLA może kosztować od 100 do 250 PLN za kilogram, podczas gdy materiały specjalistyczne, takie jak nylon czy żywice fotopolimerowe, mogą być znacznie droższe.

Obliczając koszt materiałów na godzinę pracy drukarki, należy wziąć pod uwagę średnie zużycie filamentu w danym projekcie. Zazwyczaj koszt materiałów na godzinę jest stosunkowo niski w porównaniu do kosztów energii czy robocizny, ale nadal ma znaczący wpływ na całkowity koszt operacyjny.

Aby zoptymalizować koszty materiałów, warto inwestować w materiały o lepszej jakości, które mogą oferować lepszą wydajność i mniej odpadów. Ponadto, monitorowanie i dokładne obliczanie zużycia materiałów pomoże uniknąć niepotrzebnych wydatków.

Amortyzacja sprzętu

Amortyzacja sprzętu to kolejny ważny element kosztów użytkowania drukarki 3D. Drukarka 3D, jak każde urządzenie, ma swoją żywotność, która może wynosić od kilku lat do nawet kilkunastu lat, w zależności od modelu i intensywności użytkowania. Koszt zakupu drukarki 3D powinien być rozłożony na jej przewidywaną żywotność, aby dokładnie oszacować koszt godziny pracy.

Na przykład, jeśli drukarka 3D kosztowała 5000 PLN i jej przewidywana żywotność wynosi 5 lat przy 2000 godzinach pracy rocznie, to roczny koszt amortyzacji wyniesie 5000 PLN / 10000 godzin = 0,50 PLN za godzinę pracy.

Warto również pamiętać o kosztach serwisowania i napraw, które mogą wpłynąć na całkowity koszt użytkowania sprzętu. Regularne konserwacje i szybkie naprawy mogą pomóc w utrzymaniu drukarki w dobrym stanie i przedłużeniu jej żywotności.

Koszt robocizny

Koszt robocizny związany z użytkowaniem drukarki 3D to koszt pracy związanej z przygotowaniem modeli, ustawieniem drukarki, nadzorowaniem procesu druku oraz ewentualnym postprocessingiem. Koszt ten może być znaczny, szczególnie w przypadku złożonych projektów wymagających dużej precyzji i czasu na przygotowanie.

W zależności od stawki godzinowej pracownika oraz czasu poświęconego na każdy etap procesu druku, koszt robocizny może się różnić. Warto wziąć pod uwagę, że automatyzacja niektórych procesów i szkolenie pracowników mogą pomóc w obniżeniu kosztów robocizny.

Dokładne śledzenie czasu pracy oraz optymalizacja procesów może pomóc w lepszym zarządzaniu kosztami robocizny, co jest istotnym elementem ogólnych kosztów użytkowania drukarki 3D.

Podsumowanie kosztów godziny pracy drukarki 3d

Podsumowując, koszt godziny pracy drukarki 3D obejmuje wiele czynników, w tym zużycie energii, koszt materiałów, amortyzację sprzętu oraz koszt robocizny. Zrozumienie każdego z tych elementów pozwala na dokładniejsze oszacowanie całkowitych kosztów operacyjnych i efektywne zarządzanie budżetem projektów opartych na druku 3D.

Optymalizacja kosztów może obejmować wybór efektywnych modeli drukarek, inwestowanie w materiały wysokiej jakości, zarządzanie kosztami energii oraz optymalizację procesów roboczych. Praktyczne podejście do zarządzania kosztami pozwala na bardziej efektywne wykorzystanie drukarek 3D oraz obniżenie kosztów produkcji.

Świadomość kosztów i umiejętność ich optymalizacji są kluczowe dla sukcesu w projektach opartych na druku 3D. Regularne analizowanie i dostosowywanie strategii kosztowych pomoże w osiągnięciu lepszych wyników finansowych i efektywnego zarządzania budżetem.

Publikacja powstała we współpracy z https://drukujemy3d.pl/.